空調機コンプレッサーの室内騒音評価

概要

空調機では、コンプレッサーを音源としてその振動が空調機管内を伝播し室内に到達することが原因で室内の騒音が発生します。

空調機による室内騒音を、音響解析ソフトウェア Advance/FrontNoise により評価して、その解析結果を実験値と比較いたしました。

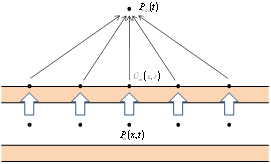

Advance/FrontNoiseの入力となる音源としては、実験から得られたコンプレッサーの時系列のガス圧脈動データを利用しました。その音源からの音の伝播経路をシミュレーションすることにより、最終的に室内の騒音レベルを求めることができます。

Advance/FrontNoiseを用いたシミュレーションでは、3段階で音響評価を実施しました。まず、音が伝播する経路の機器形状を3次元的に詳細にモデル化することにより、その伝播経路の音響特性を解析しました。すなわち、音響伝播経路の透過損失をシミュレーションで求めました。次に、室内にある空調機管内の音響解析の結果を用いて、管の内面から管の表面への音響伝播を評価しました。最後に、管表面から室内への音響放射を解析解により求め、室内の騒音レベルを算出しました。

その結果、シミュレーション結果と実験結果とは非常によく一致しました。特に3次元の効果が含まれる管内の音響伝播に基づく騒音を精度よく予測したい場合に、ここで示したAdvance/FrontNoiseを用いた音響解析手法が有効です。

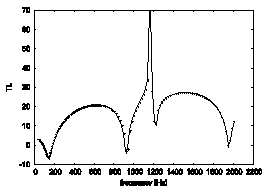

室内での騒音レベルを、実験と比較し、非常によく一致する結果を得ました。

解析条件

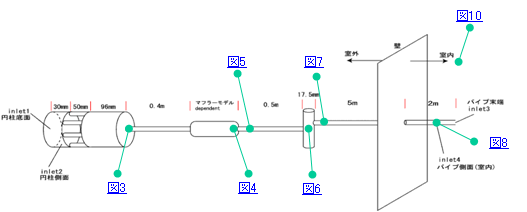

全体形状

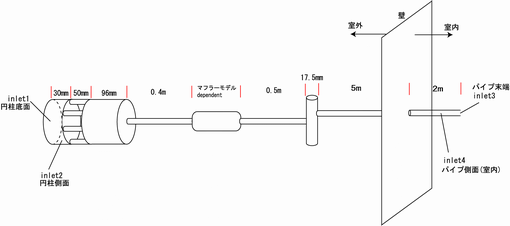

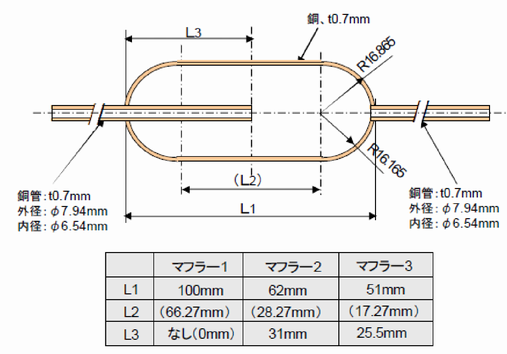

CADモデルの作成は、以下に示す寸法を用いて行いました。

マフラーモデルは次の3つについて行いました。なお、実験データはマフラー1についてのみ取得されているため、実験との比較はマフラー1についてのみとなります。

音源

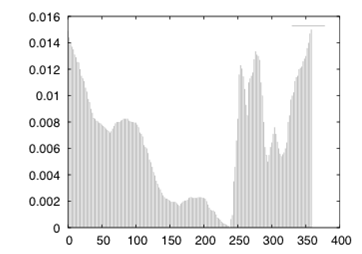

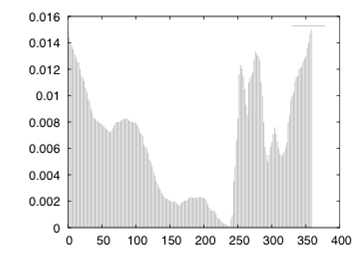

お客さまから、運転周波数57.5Hzの場合のガス圧脈動変形データを提供いただきました。データは周期データで1周(360度)に0.0174[sec]かかります。

これより、データの取得間隔は Δt=9.6611×10-5[sec]となります。図で表示すると以下のようになります。

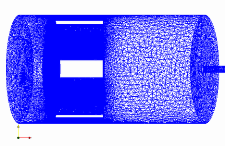

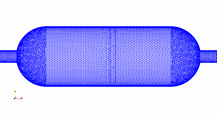

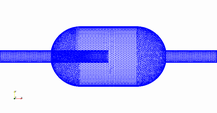

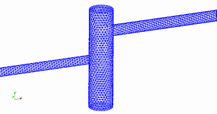

格子

格子幅は、解析を行う最大周波数に相当する波長の1/10程度が必要で、解析の最大周波数、媒質音速を4[kHz]、175[m/s]ということから、約4[mm]程度となります。格子形状は四面体一次要素となっております。作成した格子では、格子幅は場所により異なり、最大で4[mm]、最小で2[mm]となっています。主要箇所の格子を以下に示します。

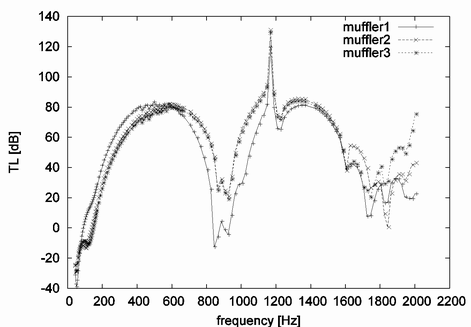

解析結果

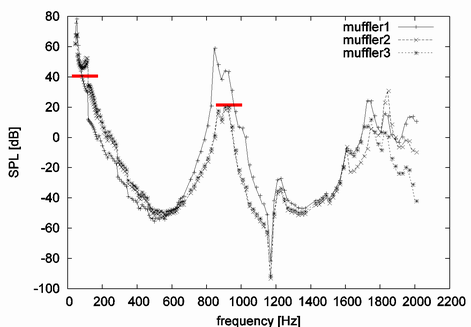

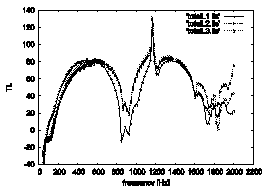

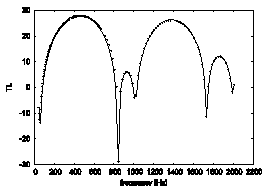

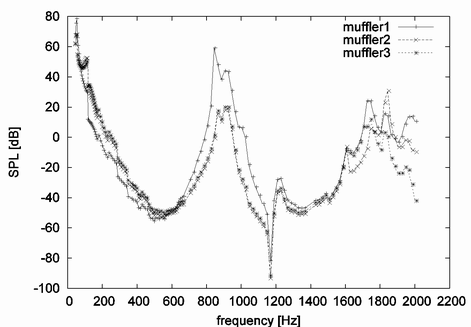

各マフラーモデルを用いた場合の、全体の透過損失を下図に示します。

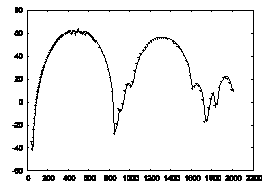

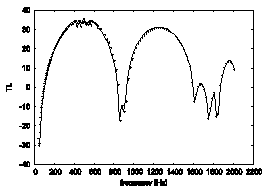

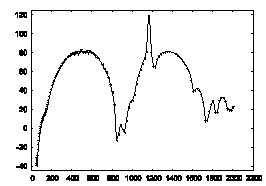

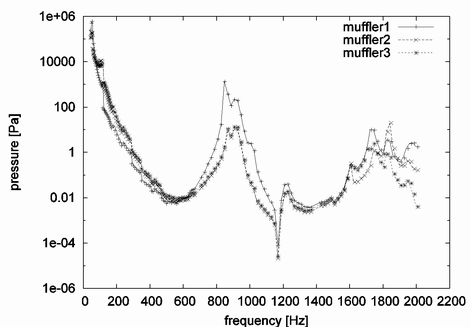

上図で得られた透過損失より、入力データより得られる音圧値を圧縮機部分に与えた場合に、予想される四方弁出口における音圧値は下図のようになります。

まとめ

- 冷媒の音の伝播を中心にAdvance/FrontNoiseで評価を行いました。

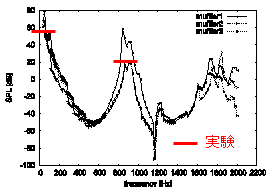

- 下図に示すように、計算結果と実験結果がよく一致しました。

- マフラーを通過した後の音圧減衰は、マフラー1の方が低周波数側で大きく(100~600Hz)、マフラー3では、マフラー1に比べて高周波数側(600~2000Hz)で大きいことが判りました。

- 四方弁通過後の測定点近傍での音圧減衰は、マフラー1、3共にマフラーを付けた場合に大きいことが確認できました。

- 計算時間の並列化効率は8CPUで6倍を超えている(全体計算)。若干理論値に到達しないのは、CPUごとにかかる計算時間に大きなばらつきがある(周波数帯により収束にかかる時間の差が大きい)ためです。